Der Kundenwunsch als Maß aller Dinge

Mit professioneller Anlagenplanung zur maßgeschneiderten Lösung

Peter Hoffmann* Der Kundenwunsch als Maß aller Dinge – so lässt sich die bei der KHS-Anlagenplanung zugrunde liegende Philosophie in wenigen Worten skizzieren. Als weltweit tätiger Hersteller von Abfüll- und Verpackungsanlagen für die Getränke-, Food- und Nonfood-Branche verfügt KHS sowohl für Glas- als auch für PET-, Dosen- und Keg-Linien über eine hohe Anlagenkompetenz. Das Vorgehen bei der Anlagenplanung beginnt stets mit der Aufnahme der Kundenbedürfnisse. KHS berät und plant, der Kunde prüft. Optimiert wird so lange, bis die Anlage exakt so ausgelegt ist, dass sie den Anforderungen des Kunden in jeder Hinsicht entspricht. Das bedeutet, dass KHS in die Anlagenplanung beispielsweise auch Anforderungen zur Nachhaltigkeit bei der Produktion, zur Anbindung an bestehende Linien, zu eventuellen zukünftigen Erweiterungen und vieles mehr integriert. Letztlich ist jede KHS-Linie maßgeschneidert und stellt ein perfektes Zusammenspiel von einzelnen Anlagenkomponenten sicher. Zu Beginn die Abfrage und Aufnahme von Kundenbedürfnissen…. Der KHS-Anlagenplanung geht die Aufnahme sämtlicher Anforderungen voraus, auf die die neue Linie ausgerichtet sein soll. Welche Produkte werden verarbeitet? Welche Anlagenleistung ist zu realisieren? Welche Flaschen-, Dosen- oder PET-Formate gelangen zum Einsatz? Welche Etikettenarten sind geplant? Wie soll die Endverpackung aussehen? An welche vorhandenen Gegebenheiten muss die Anlage anschließen? Welche Anforderungen gibt es hinsichtlich des Energie- und Ressourcenmanagements? Antworten auf alle diese und eine Vielzahl an weiteren Fragen verhelfen schließlich dazu, das optimale Konzept zu erstellen. Wichtig ist es dabei, die Aufgabenstellung exakt zu erfassen. …und die Prüfung von Rahmenbedingungen Sind Kundenerwartungen zur neuen Linie präzisiert, steht die Prüfung von Rahmenbedingungen an. Liegt ein exakter Plan des Gebäudes vor, in das die neue Anlage zu integrieren ist, prüft KHS mithilfe dieses Planes auf das Genaueste, wie die neue Anlage unter Berücksichtigung ihrer perfekten Zugänglichkeit und Materialversorgung bzw. Ausbringung der Produkte am* Zentralbereich Anlagenplanung, KHS GmbH, Tel. 02 31/5 69 – 15 21 allerbesten einzuplanen ist. Jedes einzelne Detail kommt dabei unter die Lupe. So wird sichergestellt, dass beispielsweise Wasserver- und

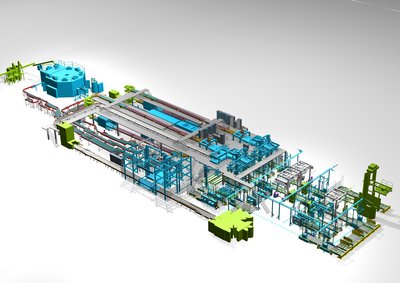

-entsorgung, Stromversorgung, etc. genau an den geforderten Stellen vorhanden sind und Anforderungen im vollen Umfang entsprechen. 3D-Laserscanning für allerhöchste Genauigkeit Vor allem dann, wenn Gebäudepläne nicht exakt vorliegen oder besondere Herausforderungen wie beispielsweise Säulen oder Mauervorsprünge zu beachten sind, greift KHS im Vorfeld der Anlagenplanung zum 3D-Laserscanning. Ein Instrument, das die Planungssicherheit nochmals erhöht und schließlich mit dazu verhilft, das spätere Einbringen einzelner Anlagenkomponenten in den Betrieb reibungslos abzuwickeln. Mittels 3D-Laserscanning entsteht ein äußerst exaktes 3D-Hallenbild im Computer, in das die 3D-Darstellung der projektierten Gesamtlinie direkt integriert werden kann. Virtueller Spaziergang durch die Anlage Generell bietet KHS für jede neu geplante Linie die Möglichkeit, diese in 3D zu betrachten. Die 3D-Betrachtung kann am PC oder an der so genannten "Powerwall" erfolgen. Vorteil der Powerwall-3D-Betrachtung: Die technische Lösung ist in Stereometrie auf einer Projektionswand dargestellt und daher besonders übersichtlich. Um den 3D-Effekt zu erhalten, setzen sich Interessenten – wie im 3D-Kino üblich – eine spezielle 3D-Brille auf. Zusätzlicher Vorteil von 3D à la KHS: Mit Hilfe eines so genannten „Flight Stick“ können sich Betrachter in die Linie hinein navigieren und jedes einzelne Element der Linie aus der Nähe anschauen. Dabei ist ein Spaziergang durch die Linie ebenso möglich wie ein Überfliegen der Linie und eine damit verbundene Ansicht von oben. Perfekt gelöst: Das innovative Tracking System zur Steuerung der Powerwall ermöglicht das Ändern des Blickwinkels allein durch eine Drehung des Kopfes beim Gang durch die virtuelle Abfüllanlage. Schnelles Variieren ist machbar Findet die 3D-Betrachtung der Linie statt, sind bislang geäußerte Kundenanforderungen in ihrer Gesamtheit in die virtuelle Anlage integriert. Für den Fall abweichender Kundenvorstellungen können diese in der 3D-Darstellung schnell umgesetzt werden. Die Änderung von Pufferstrecken, eine veränderte Zugänglichkeit, ein zusätzliches Etikettieraggregat oder die zusätzliche Verarbeitung von Trays – alles ist flexibel planbar. Die angepasste Projektierung wird virtuell sofort dargestellt und auf Auswirkungen hinsichtlich Zugänglichkeit und Ver- und Entsorgung der Linie umgehend geprüft. Eine Schnelligkeit, die unter anderem deshalb gegeben ist, weil KHS in der Anlagenplanung auf einen bewährten Baukasten von Maschinen und Komponenten zugreifen kann, der unter Einsatz der neuesten technologischen Innovationen zuverlässig Funktionen gewährleistet. Künftige Erweiterungen berücksichtigt Von hoher Bedeutung: Im Rahmen der KHS-Anlagenplanung werden mögliche Erweiterungen schon in der Ausgangsplanung mit berücksichtigt. Ist beispielsweise für die Zukunft geplant, neben der Verpackung von Flaschen in Kästen auch ein Verpacken in die Tray-Shrinkverpackung zu praktizieren, lässt sich der entsprechende Platz hierfür bereits vorsehen – selbstverständlich ebenso für das Anbinden weiterer Anlagen zu einem späteren Zeitpunkt oder die Verbindung mit logistischen Konzepten. Eine Zusatzleistung, die KHS-Anlagenplanung erbringt: Auf besonderen Kundenwunsch hin können auch Maschinen von Drittanbietern in die Linie integriert werden. Hierbei erfolgt die Klärung sämtlicher Schnittstellen ebenfalls durch KHS. KHS-Anlagenplanung auch bei Umbauten Zum Tragen kommt KHS-Anlagenplanung auch bei vorgesehenen Umbauten oder Erweiterungen von bestehenden Linien. Allem voran geht es auch hier jeweils um eine exakte Aufnahme der Ist-Situation. Wie ist der Zustand der vorhandenen Linie und wie der Zustand der Maschinen, die ersetzt bzw. umgebaut werden sollen? Welche Maschinenfunktionen sind bei der Neumaschine gewünscht bzw. sollten sich aus einem Umbau heraus ergeben? Wie groß ist der für die Neumaschine bzw. die Umbaumaßnahme vorgesehene Platz? Alles wird präzise hinterfragt. Auf Basis der Ergebnisse erfolgt ein Neumaschinen- bzw. Umbauvorschlag, der notwendige Rahmenbedingungen in vollem Umfang integriert. Sind Umbauten bzw. Ergänzungen innerhalb einer bestehenden KHS-Linie vorgesehen, die bereits in 3D geplant wurde, kommt ein weiteres Plus zum Tragen, das da lautet: 3D-Betrachtung ist auch hier machbar. Neumaschinen bzw. Umbauten werden einfach in die vorhandene KHS-3D-Planung mit eingeplant, die virtuelle Besichtigung der Linie – wie sie sich nach erfolgreichen Modifikationen darstellt – kann starten. Anlagensimulation zur Ermittlung des Wirkungsgrades Ein Instrument der KHS-Anlagenplanung, das sowohl bei der Planung von Neuanlagen als auch bei der Integration von Neumaschinen in bestehende Linien sowie bei Umbauten zum Tragen kommt, ist die Anlagensimulation. Mit dem KHS-Anlagen-Simulationssystem Innosim steht ein Werkzeug zur Verfügung, welches das dynamische Verhalten einer Linie detailgenau abbildet. Die Erstellung jedes Simulationsmodells beginnt mit der Eingabe allgemeiner Daten in das Simulationssystem wie z. B. den Behälter- und Gebindeabmessungen. Danach werden die Einzelwirkungsgrade von Maschinen mit der zu erwartenden Störcharakteristik an das System kommuniziert. Beispiel: Beim Shrinkpacker ist ein manueller Folienrollenwechsel vorgesehen oder in der Etikettiermaschine ist nach einer bestimmten Laufzeit neues Etikettenmaterial nachzulegen. In das Simulationsmodell wird als zu erwartende Stillstandzeit am Shrinkpacker bzw. an der Etikettiermaschine nun exakt die Zeitspanne, die ein solcher Wechsel üblicherweise in Anspruch nimmt, aufgenommen. Sind automatische Wechselvorgänge geplant, geht es darum, die Geschwindigkeitsreduzierung während des Wechsels in das Simulationsmodell mit einzuarbeiten. Auf diese Art und Weise lässt sich anhand der Einzelwirkungsgrade von Maschinen und deren individueller Störcharakteristik die Planung der erforderlichen Akkumulationen vornehmen, die schließlich den optimalen Wirkungsgrad der Gesamtlinie sicherstellen. Anlagenregelung und -steuerung gewinnen an Bedeutung Eine immer größere Bedeutung gewinnt im Rahmen der Anlagenplanung die Thematik der Anlagenregelung und -steuerung. Das beginnt bereits bei dem in die Anlagenregelung mit eingebundenem Bediensystem. Um maximalen Bedienkomfort zu gewährleisten, entwickelte KHS erst kürzlich in enger Zusammenarbeit mit dem Fraunhofer Institut IAO ein neues Bedienkonzept, das bereits mehrfach prämiert wurde – unter anderem mit der Auszeichnung „red dot: best of the best“ und dem „iF gold award“. Deutlicher Vorteil des neuen KHS-Bedienkonzepts: Das Überwachen von Maschinen und ganzen Produktionslinien ist erstmals in nur einem einheitlichen Interface vereint. Statt ehemals heterogener Bedienoberflächen steht hier die einheitliche Lösung zur Verfügung. Die äußerst benutzerfreundliche Bedienerführung ist durch einfache Buttons, farbige Abbildungen, Icons und interaktive Handlungsanweisungen gegeben. Selbst komplexe Prozesse werden hier verständlich abgebildet. Ein Aufrufen nutzerbasierter Profile via ID-Card, die einen individuellen Zugriff auf für den Anwender jeweils relevante Daten zulässt, ist realisiert. Eine Inanspruchnahme von Remote Diagnostic Service kann über den Online-Zugang bei Bedarf stattfinden.

Modulartig aufgebautes Manufacturing Execution System Innoline MES Wer höchstmögliche Transparenz bei Abfüll- und Verpackungstechnik wünscht, dem bietet KHS mit dem Innoline MES (Manufacturing Execution System) ein modular aufgebautes Fertigungsmanagementsystem, das bei Bedarf auch mehrere Linien überwacht sowie standortübergreifend agiert. Als Basisversion ist das Innoline MES mit dem Modul Line Monitoring ausgestattet. Dieses Modul erfasst Betriebsdaten aus Abfüllung, Verpackung und abfüllnahen Prozessen und wertet sie gemäß Vorgaben des Weihenstephaner Standards aus. Ergebnisse sind auf Knopfdruck online abrufbereit. Wer mehr wünscht, für den ist die Erweiterung des Innoline MES mit zahlreichen Modulen möglich, zu denen im Rahmen der KHS-Anlagenplanung umfassend beraten wird. Beispielsweise steht beim Modul Order Execution der Bereich der Auftragsverwaltung für Abfüll- und Verpackungslinien im Mittelpunkt. Zudem visualisiert das Modul Order Execution eine perfekte Darstellung von Informationen zu einzelnen Abfüllaufträgen. Dabei werden jedem einzelnen Auftrag Bearbeitungszeiten auf das Genaueste zugeordnet. Das Modul Order Scheculing realisiert die Planung von Aufträgen in einer Gantt-Chart-basierten Plantafel. Gleichzeitig bietet dieses Modul die Möglichkeit der automatisierten Auftragsplanung unter Berücksichtigung von Rüstzeiten. Das Recipe Management dient zur zentralen Vorgabe und Überwachung von kritischen Prozessparametern. Das Modul Order Material Tracking beinhaltet die exakte Erfassung sämtlicher für einen Auftrag nötigen Roh-, Hilfs- und Betriebsstoffe mittels Scanner. Damit ist es möglich, Chargen höchst genau zurückzuverfolgen. Um die übergreifende Auswertung von Produktionsdaten geht es schließlich bei dem Modul Production Analysis, das dazu dient, Informationen zu verdichten und dem Management einen schnellen Überblick auf wesentliche Kennzahlen zu verschaffen. Auch Nachhaltigkeit lässt sich planen Gerade in jüngster Zeit bestimmen Aspekte der Nachhaltigkeit die Investition in neue Linien immer häufiger entscheidend. KHS ist sich dessen bewusst und entsprechend aufgestellt. So besteht für zahlreiche Maschinen innerhalb des KHS-Portfolios die Option, ein Energiesparkonzept mit auszuwählen. Beispiel Schrumpftunnel: KHS bietet hier statt klassischem Schrumpftunnel-Konzept mit Elektro-Heizung auch den Öko-Schrumpftunnel mit Gas-Beheizung. Dieser realisiert im Vergleich zum klassischen Schrumpftunnel eine Energiekosteneinsparung von bis zu 50 Prozent. Zudem machbar: eine Reduzierung des Energieverbrauchs durch intelligente Anlagenregelung. So lässt sich beispielsweise bei einem Anfahren der Linie über das MES-System exakt vorgeben, wann die Aufheizzeiten einzelner Maschinen beginnen müssen, um eine Betriebsbereitschaft sicherzustellen sobald das Produkt zur Verarbeitung ansteht. Die Reduzierung von Verpackungsmaterial kann ebenfalls am Beispiel Schrumpfverpackung aufgezeigt werden. Hier entwickelte KHS ein Konzept für Folienpacks ohne Schrumpfaugen. Vorteil: Die bislang aus Gründen der Stabilität notwendigen Tray- bzw. Pad-Unterlagen entfallen bei Einsatz der neuen Option im Shrinkpacker. Des Weiteren spielt der Aspekt der Nachhaltigkeit bei KHS-Neuentwicklungen eine bedeutende Rolle. Beispiel Neuentwicklung Streckblasmaschine InnoPET Blomax Serie IV: Hier ist die Aufheizzeit der Preforms gegenüber der Vorgängergeneration auf die Hälfte reduziert – ermöglicht durch einen neu entwickelten Ofen. Ebenfalls erwähnenswert ist die deutliche Verringerung des notwendigen Druckluft-Einsatzes gegenüber der InnoPET Blomax Serie III um fünf bis 15 Prozent. Und: Der bei der InnoPET Blomax Serie IV per Servomotor gesteuerte Reckvorgang, der für maximale Prozess-Stabilität steht, lässt eine Optimierung von Preforms bis auf das letzte Zehntel Gramm an PET-Material zu. Gegenüber der bisherigen Lösung, bei der zur Aufrechterhaltung der geforderten PET-Flaschenqualität ein erhöhter PET-Materialeinsatz sein musste, bedeutet das nicht nur eine gesteigerte Produktionssicherheit, sondern auch die konkrete Einsparung an PET-Material und somit eine Kostenreduktion. Umfassende Beratungsleistung bei Einsatz von neu entwickeltem Verpackungsmaterial Innerhalb der Getränke-, Food- und Nonfood-Branche steht zudem der Einsatz von Gebinden, die ökologischen Kriterien entsprechen, mehr und mehr im Fokus. So setzen Getränkebetriebe beispielsweise schon vielfach auf Flaschen, die ausschließlich oder unter anderem aus pflanzlichen Rohstoffen bestehen. Eine Thematik, die Einfluss auf die Anlagenplanung hat, verhalten sich die neu entwickelten Behälter bei der Führung durch die Linie doch anders als übliche Glas- oder Kunststoff-Flaschen. KHS prüft Gebinde, deren Verhalten innerhalb einer Anlage noch nicht im Detail bekannt ist, im Rahmen der Anlagenplanung und unter Hinzuziehung der jeweiligen KHS Competence Center stets explizit. Anhand von Laboranalysen werden beispielsweise das Reibverhalten und die Stabilität ermittelt, so dass Aussagen zur Stapelbarkeit oder zum Verhalten bei der Etikettierung möglich sind. Alles mit dem Ziel, die Anlage schließlich derart auszulegen, dass sie für die jeweils zu verarbeitenden Gebinde bestens gerüstet ist. Für die Zukunft gerüstet Steht KHS-Anlagenplanung auch für bis ins allerletzte Detail geplante und perfekt durchdachte Linien, werden Konzepte von KHS dennoch permanent hinterfragt. Dies, um auch künftig in jeder Hinsicht maximale KHS-Anlagenkompetenz zu bieten. Entwicklungen sieht KHS im Bereich der Anlagenplanung vor allem in Richtung weiterer Standardisierung – sowohl bei so genannten „Sortimentanlagen“ als auch bei Linien, die nur wenige Produkte fahren. So entwickelt KHS aufbauend auf bislang etwa 50 Templates einen Baukasten an Standard-Lösungen für gängige Praxisfälle. Kundenvorteil: Hier kann einfach und schnell auf Bewährtes zurückgegriffen werden, was die Schnelligkeit bei Anlagenplanung und Anlagenbereitstellung nochmals forciert. Eine schnelle Einbringung und Umsetzung beim Kunden verspricht auch der zunehmende Einsatz von Plug and Produce-Lösungen und Blockkonzepten. KHS-Produkte wie der Blasmaschinen-Füller Block InnoPET BloFill oder die kompakte, containerfähige und gemäß Plug & Produce-Modus ausgelegte CIP-Anlage Innopro CIP C, die bereits erfolgreich im Markt platziert sind, stellen bereits etablierte Beispiele dar. Fazit: Die Zukunft kann kommen, KHS-Anlagenplanung ist dafür gerüstet und verfolgt auch weiterhin das ganz klare Ziel, Kundenbedürfnisse zu erfüllen und einen Wettbewerbsvorteil für KHS-Kunden zu erarbeiten.