Neue Ära der Abfülltechnik

Innovativer KHS-Füller Innofill Glass bietet umfassendes VorteilspaketInnovativer KHS-Füller Innofill Glass bietet umfassendes Vorteilspaket

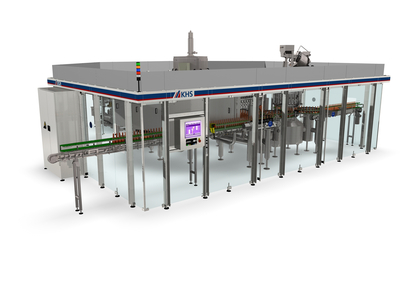

Mit einer neu entwickelten Plattform-Lösung Innofill Glass leitet die KHS, international tätiger Hersteller von Abfüll- und Verpackungsanlagen für die Getränke, Food- und Nonfood-Branche, eine neue Ära bei Abfüllmaschinen für Glasflaschen ein. So steht nun eine technische Basis zur Verfügung, auf der sich unterschiedliche elektronisch arbeitende KHS-Füllsysteme aufbauen lassen – unter Berücksichtigung der individuellen Kriterien der einzelnen Füllverfahren. Erstes im Markt etabliertes KHS-Füllsystem, für das die innovative Plattform-Lösung Innofill Glass zum Tragen kommt, ist das für die Bierabfüllung prädestinierte Druckfüllsystem Innofill DRS-ZMS. Es folgt die Einbindung weiterer KHS-Füllsysteme für Bier, Softdrinks, Wein, Sekt und Spirituosen in das Innofill Glass-Konzept. Hauptmerkmal der neuen Lösung Innofill Glass ist eine konsequente Verwirklichung von Hygienic Design. Mit optimiertem Hygienic Design gehen Vorteile wie Verbraucherschutz durch erhöhte Produktsicherheit sowie Kostenreduzierung durch vereinfachte Reinigung und Wartung direkt einher. Realisiert ist bei Innofill Glass eine offene Bauweise ohne Ecken und Kanten, dafür mit Rundungen oder Schrägen und ein damit verbundener zügiger Ablauf von Flüssigkeiten. Statt konventionellem Füllervortisch verbindet ein Flaschentransfergestell die Sterne sowie die Verschließermodule über flanschlos ausgeführte Rohrkonstruktionen. Für Transfersterne sowie für den Verschließer kommen als Antriebe verschleißarme und energieeffiziente Torque-Motoren zum Einsatz. Hierbei handelt es sich um Direktantriebe mit besonders hohen Drehmomenten und relativ kleinen Drehzahlen. Während der Wirkungsgrad von Antrieben mit Torque-Motoren bei 96 Prozent liegt, beträgt er für konventionelle Antriebssysteme nur 85 Prozent. Gleichzeitig sind die Aufwendungen für Wartungsmaßnahmen durch eine äußerst geringe Verschleißanfälligkeit minimiert. Generell befinden sich im Hygienebereich der Füllventile keinerlei Elektroelemente, Pilotventile und Steuerschlauchleitungen. Elektronik und Magnetventile sind in Edelstahlgehäusen getrennt vom eigentlichen Nassbereich untergebracht – eine wesentliche Vorraussetzung für die automatisierte Außenreinigung. Konstruktive Optimierungen führten für die neue Plattform-Lösung Innofill Glass im Bereich des Füllerkarussells zu einer deutlichen Teilereduktion. Mit Hilfe der Finite-Elemente-Berechnungsmethodik wurde eine Gewichtsreduktion bei gleichzeitiger Steigerung der Stabilität erreicht. In Verbindung mit der neuen Lösung ist ein Kompaktventilknoten vorgesehen, der gegenüber dem bislang verwendeten Ventilknoten 50 Prozent weniger an Aufstellplatz benötigt. Eine weitere wesentliche Neuerung betrifft die mögliche modulartige Erweiterung des Füll- und Verschließsystems durch zusätzliche Verschließer. Gesteuert wird die Plattform-Lösung Innofill Glass über das mehrfach preisgekrönte neue KHS-Bedienpanel (red dot award & iF award) mit integriertem RFID-System. Dieses KHS-Bedienpanel vereint hervorragende Ergonomie, Navigation und Design in sich. Die benutzerfreundliche Bedienführung geschieht über Buttons, farbliche Abbildungen, einprägsame Icons und interaktive Handlungsanweisungen, die vor allem eines auszeichnet: Sie sind gezielt einfach und selbst erklärend gehalten. Das System ist mehrstufig gestaltet und erlaubt so ganz an den jeweiligen Anforderungen orientiert den Zugriff auf unterschiedlich detaillierte Ansichten und Bedienebenen. Insgesamt gesehen bietet die innovative Plattform-Lösung Innofill Glass ein Vorteilspaket, das es in sich hat. So trägt das in jeder Hinsicht optimierte Hygienic Design Pluspunkte wie die gesteigerte Abfüllqualität, eine erhöhte Anlagenverfügbarkeit sowie reduzierte Wartungs-, Energie-, Wasser- und Reinigungsmittelkosten mit in sich.