Das einzigartige KHS Aseptik-Komplett-Programm

Neue aseptische Rundläufermaschine Innosept Asbofill ASR schließt die Lücke

Thomas Niehr*Paul-Uwe Winterhoff**

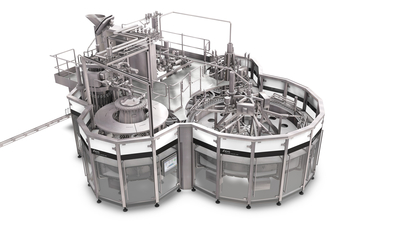

Zur drinktec 2013 komplettiert KHS den Aufbau seines Maschinenprogramms für die aseptische Getränkeabfüllung und bietet damit für jede Aseptikanwendung das ideale aseptische Abfüllsystem. Mit der zweiten Generation der Maschinenbaureihe Innosept Asbofill ABF modernisierte KHS sein im Markt bewährtes Linearaseptikmaschinen-programm. Seit Markteinführung der neuen Generation konnte der Maschinenabsatz in diesem Segment erheblich gesteigert werden, wozu auch die TWIN-Version beigetragen hat. Speziell für die Abfüllung von stillen alkoholfreien Getränken für die Kühlkette präsentierte KHS erst kürzlich die Innosept Asbofill ESL (Extended Shelf Life). Bei deren Entwicklung wurde auf das umfangreiche Know-how international anerkannter Innosept Asbofill ABF-Technologie zurückgegriffen. Die Verwandtschaft der beiden Maschinenvarianten ist deutlich erkennbar. Gleiches gilt für die jüngste Entwicklung im Bereich der KHS-Aseptik-Technologie und damit für die neu im Markt positionierte aseptische Rundläufermaschine Innosept Asbofill ASR. Auch hier gelangen Komponenten und Verfahren zum Einsatz, die sich bei Innosept Asbofill ABF-Technologie im Praxisbetrieb bereits bestens bewährten. Von großem Vorteil für die Molkerei- und alkoholfreie Getränkebranche weltweit: Mit der Innosept Asbofill ASR schließt KHS die letzte Lücke im Bereich der aseptischen Kaltabfüllung. Mit Linear- und Rundläufer-Systemen bietet das Unternehmen nun ein Aseptik-Rundum-Programm, das keine Wünsche offen lässt.

Für sämtliche Aufgabenstellungen bestens gerüstet

Für Abfüll-Leistungen bis zu 12.000 Kunststoff-Flaschen pro Stunde prädestiniert sind die aseptischen Linearfüllmaschinen Innosept Asbofill ABF 611 bzw. Innosept Asbofill ABF 711 für eine Oberflächenhygienisierung der Behälter bis Log 6. Im Extended Shelf Life-Bereich

* Leiter Aseptische Fülltechnik, KHS GmbH, Bad Kreuznach,

Tel.: 06 71/8 52-29 00

** Leiter Konstruktion Aseptische Fülltechnik, KHS GmbH, Bad Kreuznach,

Tel.: 06 71/8 52-29 02

korrespondieren Innosept Asbofill ESL 611 bzw. Innosept Asbofill ESL 711 für eine Oberflächenhygienisierung bis Log 5. Der Unterschied zwischen den Baureihen 611 und 711 liegt in den dort jeweils zu verarbeiteten Flaschenvarianten. Während der Maschinentyp 611 Kunststoff-Flaschen im Volumenbereich von 100 ml bis 750 ml verarbeitet, befüllt die 711 standardmäßig 0,25- bis 2 Liter.

Sowohl bei Innosept Asbofill ABF als auch bei Innosept Asbofill ESL ist eine Verdoppelung der ursprünglichen Maschinenleistung durch ein TWIN-Konzept machbar. Die Leistung steigt dabei auf bis zu 24.000 Kunststoff-Flaschen stündlich. Ab dieser Größenordnung kommt die neue aseptische Rundläufertechnik Innosept Asbofill ASR zum Einsatz. Die Innosept Asbofill ASR deckt den Füllvolumenbereich von 250 ml bis 1500 ml ab, wobei zwei Leistungsklassen unterschiedlicher Ausprägung verfügbar sind. Die beiden Innosept Asbofill ASR 24 realisieren die 24.000er Leistung wahlweise bei Flaschenvolumen bis zu 500 ml oder bis zu 1.000 ml, drei Maschinenvarianten Typ Innosept Asbofill ASR 36 verwirklichen die 36.000er Leistung wahlweise sowohl für die oben genannten Flaschenvolumen als auch für Flaschenvarianten bis zu 1.500 ml.

Umfassende Beratungsleistung im Vordergrund

Ob Linear- oder Rundläufertechnik für den gewünschten Anwendungsfall im jeweiligen Getränkebetrieb besser geeignet sind – dazu berät KHS umfassend und aus einer Hand. Kriterien wie abzufüllende Produkte, Häufigkeit von Produkt- und Flaschenwechsel, Produktionszyklen usw. werden beleuchtet. Im Anschluss daran gibt KHS Empfehlungen, welche aseptischen Lösungen sich für das Unternehmen besonders vorteilhaft darstellen. Generell decken Linearfüllmaschinen ein niedriges bis mittleres Leistungsspektrum ab, während aseptische Rundläufermaschinen eher für den höheren Leistungsbereich vorgesehen sind. Füllt ein Fruchtsaftunternehmen im Leistungsbereich ab 24.000 Flaschen/h beispielsweise nahezu durchgehend die gleiche Flaschenvariante und realisiert kaum Produktwechsel, dürfte Rundläufertechnik die aseptische Lösung der Wahl sein. Soll mehrmals täglich ein neues Flaschenformat zum Einsatz gelangen, ist eher die aseptische Linearfüllmaschine angesagt. Grund: Umrüstungen sind bei Lineartechnik noch einfacher und zügiger umzusetzen als bei Rundläufertechnik. So werden Kunststoff-Flaschen in den Innosept Asbofill ABF Maschinen jeweils in einer einzigen Halterung geführt durch die komplette Maschine gefahren. Ein Wechsel von Karussell zu Karussell – wie bei der Rundläufertechnik – ist hier nicht erforderlich. Sämtliche denkbaren Umbau- und Austauschmaßnahmen geschehen, bedingt durch die ausschließliche Führung des Flaschenhalses in der Sterilzone, im unsterilen Bereich außerhalb der Aseptikzone. Auch bei einer Abfüllung von äußerst empfindlichen Produkten wie beispielsweise Milch ist der aseptische Linearfüller üblicherweise die Maschine der Wahl. Hier punkten einmal mehr die kleine Aseptikzone von weniger als 1,5 m³. Die neue Innosept Asbofill ASR setzt aber auch aufgrund kleiner Sterilräume Zeichen in ihrem Segment und nähert sich den Linearmaschinen hier immer mehr an. Mit Rauminhalten von 10 m³ – 13 m³ – je nach Maschinengröße – wurde der Sterilraum bei der Rundläufermaschine erheblich verkleinert.

Generell ist die Innosept Asbofill ASR vor allem bei hohen Leistungen die Maschine der Wahl. Bei Geschwindigkeiten von mehr als 24.000 Flaschen pro Stunde und großen Produktionschargen spielt die Rundläufertechnologie ihre Vorteile voll aus. Das Komplettprogramm der KHS ermöglicht es, die jeweils optimale Bauform für die gestellte Produktionsaufgabe auszuwählen.

Bewährte Technik

Nicht selten kommt es vor, dass Unternehmen im Bereich der aseptischen Kaltabfüllung sowohl Linear- als auch Rundläufertechnik verwenden – für unterschiedliche Anwendungsfälle. Üblicherweise sind für diese technischen Lösungen voneinander stark differierende Teile und Technologien im Einsatz. Nicht so bei KHS-Lösungen. So weit machbar setzt KHS bei der neuen Rundläufer-Maschinengeneration Innosept Asbofill ASR auf Bewährtes aus dem Innosept Asbofill ABF-Portfolio. Zum Vorteil der minimierten Ersatzteilbevorratung gesellt sich hier eine zügige Einarbeitungszeit von Bedien- und Wartungspersonal in das jeweils neue System.

Integrierter Ventilknoten

Die neue aseptische Rundläufer-Generation Innosept Asbofill ASR verfügt analog zur Lineartechnik über einen integrierten funktionsidentischen Ventilknoten, der Platz sparend direkt auf der Maschine angebracht ist. Bislang bei Rundläufertechnik üblich: ein separat stehender Ventilknoten.

„Raum in Raum“-Konzept

Auch bei der Innosept Asbofill ASR steht die aseptische Sicherheit im Fokus der Entwicklungsaktivitäten. Die neue Rundläufertechnik orientiert sich am bewährten „Raum in Raum“-Konzept der ABF-Baureihe. Die möglichst klein dimensionierte Aseptikzone wird durch gezielte Maßnahmen gegenüber dem umgebenden Maschinenraum geschützt, der einen nochmaligen mechanischen Schutz zur Produktionshalle hin bildet. Bei Rundläufertechnik häufig gegeben: Die Aseptik-Zone wird ausschließlich durch ihre Verkleidung zur Halle hin abgegrenzt. Ein Maschinenraum als Zwischenpuffer ist nicht vorgesehen. Folge: Zur Trennung des Sterilraumes von der Halle sind besonders aufwändige Dichtungen und gerahmte Fenster mit Sicherheitsglas notwendig, um auf der sicheren Seite zu bleiben. Anders bei KHS: Das im gesamten Innosept Asbofill-Portfolio angewendete „Raum-in-Raum“-Konzept bietet einen Sicherheitsstandard auf höchstem Niveau. Der umgebende Maschinenraum selbst kann dabei für notwendige Eingriffe auch während der Produktion geöffnet werden, ohne die Sterilbedingungen der integrierten Aseptikzone zu gefährden.

Zuverlässige Sterilisation mittels H2O2-Aerosol

Die Innosept Asbofill ASR übernimmt das Sterilisationsprinzip der aseptischen Linearfüllmaschine und setzt damit auch auf ein identisches Aerosol- und Heiz-System wie in der Innosept Asbofill ABF. Innerhalb des Sterilisators wird H2O2-Aerosol in jede Kunststoff-Flasche durch eine in der Kunststoff-Flasche positionierte und unmittelbar unterhalb des Necks endende Lanze eingebracht. Die Kunststoff-Flasche wird dabei in der Innosept Asbofill ASR angehoben, um die exakte Positionierung zur feststehenden Lanze zu erreichen. Die Aerosoleinsprühung stellt sicher, dass alle Bereiche in der Flasche mit H2O2 beaufschlagt sind. Damit wird die äußerst zuverlässige Sterilisation selbst bei gerippten, geprägten und rechteckig gestalteten Flaschen oder bei Flaschen mit stark strukturieren Oberflächen erreicht. Im Neck-Bereich entsteht ein Zweikanalsystem. Mittig tritt H2O2-Aerosol in die Flasche ein. An der Lanze vorbei entweicht verdrängtes Gas seitlich nach außen. Das für den Sterilisationsvorgang verwendete H2O2 gelangt abhängig von Flaschenform und -größe mit einer Temperatur von ca. 100 Grad Celsius in die nicht vorgewärmte Flasche, wodurch sich im Flascheninneren ein durchgängiger Sterilisationsfilm ausbildet. Die Außensterilisation in der Innosept Asbofill ASR geschieht durch direktes Aufsprühen von H2O2 auf die Flaschenwand.

Rückstandsfreie Abtrocknung

Die rückstandsfreie Abtrocknung von H2O2 kann aufgrund des speziellen Sterilisationsprinzips innerhalb eines einzigen Trocknungskarussells erfolgen. Bei der Vorgängerversion wurden hierzu noch zwei Trocknungsräder benötigt. Vorteile sind der verringerte Platzbedarf, die kleinere Aseptikzone, der minimierte Energieverbrauch sowie weniger Wartungsaufwendungen.

Geregelte Sterilluft-Einbringung

Direkt zwischen Trocknungs- und Füllerrad erfolgt die permanente Einleitung von Sterilluft in den Bereich der Aseptikzone. Eine positive Verdrängerströmung sorgt für den Transport der Sterilluft in Richtung Maschinenein- bzw. -auslauf und verhindert damit ein Eindringen von Keimen. Die Sterilluftaufbereitung übernimmt der auf der Maschine installierte Ventilknoten. Analog zur Linearmaschinenreihe ABF werden hierzu anstatt HEPA-Filter Kerzensterilfilter eingesetzt, die vor Aufnahme der Produktion jeweils eine Sterilisation mit Dampf erfahren.

Für jedes Produkt der passende Füllprozess

In der ASR-Baureihe kommt ein kontaktfreies Füllsystem zum Einsatz, wobei zwischen zwei unterschiedlichen Füllventilvarianten gewählt werden kann. Auch hier berät KHS zu dem für das jeweilige Produktspektrum am besten geeignetem Füllventil. Interessant: Im Vergleich zu bisheriger ACF-Rundläufertechnik ist das Füllerrad bei der neuen Baureihe Innosept Asbofill ASR bedingt durch nochmals optimierte Füllprozesse stark verkleinert. Das System erlaubt den Einsatz von etwa 30 Prozent weniger Ventilen bei gleicher Füll-Leistung. Zu verringerten Investitionskosten kommen ein reduzierter Platzbedarf, ein kleinerer Aseptikraum und geringere Wartungsmaßnahmen.

Verschließerbereich stark modifiziert

Üblicherweise befindet sich bei aseptischer Rundläufertechnik der komplette Verschließer innerhalb der Aseptikzone. Bei der neuen KHS-Rundläufer-Lösung ist analog zur ABF-Serie nur noch der Konus der Verschließerköpfe im Aseptikraum positioniert. Alle weiteren Komponenten sind in einem separaten Hygieneraum angesiedelt, der durch eine Schleuse von der eigentlichen Aseptikzone getrennt ist. Hierdurch werden erhebliche Störeffekte aus dem Sterilbereich verbannt und Sicherheitsaspekte der Lineartechnik auf die Rundläufertechnik übertragen. Das bedeutet einmal mehr die Verkleinerung des Aseptikraums nebst allen damit verbundenen positiven Aspekten. Ein erheblicher Pluspunkt der neuen Innosept Asbofill ASR ist die ebenfalls komplett neu konzipierte Verschluss-Sterilisationseinheit. Sie ist als äußerst kompakte Einheit ausgelegt und als fester Bestandteil in die Maschine integriert. Lange sterile Tunnelführungen inklusive der damit verbundenen Risiken gehören somit der Vergangenheit an.

Wie die Flaschen-Sterilisation, so auch die Verschluss-Sterilisation

Kunststoff-Verschlüsse gelangen bei der Innosept Asbofill ASR vom Sortierwerk aus direkt in eine Zuführrinne. Die Sterilisation der Verschlüsse geschieht auf identische Art und Weise wie die Kunststoff-Flaschensterilisation. H2O2-Aerosol wird gezielt auf die Verschlüsse aufgesprüht. Es folgt der Prozess des Einwirkens und Austrocknens. Für diesen Vorgang kommt einmal mehr erprobte Technologie aus der ABF-Baureihe zum Einsatz. Optional verarbeitet die Innosept Asbofill ASR auch Sportcaps.

Optional der Servo-Verschließer

Wahlweise kann die ASR-Baureihe mit einem Servoverschließer ausgestattet werden. Hier verfügt jedes Verschließelement über einen Servoantrieb für den Verschließvorgang. Vollkommen unabhängig von der Maschinengeschwindigkeit lässt sich mit den verwendeten Servomotoren, die über den Zentralrechner angesteuert sind, jede gewünschte Drehzahl und jedes gewünschte Verschließmoment erzeugen. Verschließmomente für einzelne Verschlüsse sind im System hinterlegbar und werden bei Anwahl des Produktes automatisch mit eingestellt. Mechanische Eingriffe finden nicht statt. Auch die Hubbewegung des Verschließerkopfes ist servogesteuert. Auf eine Hubkurve inklusive der damit verbundenen Nachteile kann somit verzichtet werden.

Zahlreiche zusätzliche Überwachungs-Möglichkeiten

Eine kontinuierliche Überwachung aller Produktionsdetails gewinnt zunehmend an Bedeutung. Hierfür lässt sich die Innosept Asbofill ASR auf Wunsch mit zahlreichen Zusatzoptionen versehen. Dazu zählt die neu eingeführte Medienüberwachung, welche für alle Innosept Asbofill Maschinen verfügbar ist. Mess-Instrumente kontrollieren hier die Verwendung von unterschiedlichsten Medien wie Produkt, H2O2, Reinigungsflüssigkeiten usw. äußerst präzise. Sämtliche relevanten Eingangs- und Ausgangsparameter an den Schnittstellen der Maschine werden ermittelt. Eine weitere Option ist die Flaschen-Nachverfolgung. Mit ihrer Hilfe lässt sich dokumentieren, welcher Sterilisationskopf die jeweilige Flasche sterilisiert, welches Füllventil sie befüllt und welcher Verschließkopf sie verschlossen hat. Ein Aufdruck des entsprechenden Codes auf die Flaschen geschieht direkt im Anschluss an den aseptischen Prozess.

Separat geordert werden kann auch eine Betriebsdatenerfassung, die für die detailgenaue Dokumentation sämtlicher Prozessdaten sorgt. Jede Ventilbewegung, jede Temperatur- und Druckkurve – alles wird hier dauerhaft festgehalten. Sofern die Abfülllinie mit einem MES (Manufacturing Execution System) ausgestattet ist, lässt sich die Maschinen-Betriebsdatenerfassung einfach daran anschließen, um die für das MES-System relevanten Daten zu übergeben.

Selbstverständlich kann die Innosept Asbofill ASR auch mit dem KHS Fernwartungssystem REDIS versehen werden, welches durch einen Fernzugriff auf die Maschinensteuerung manchen Serviceeinsatz vor Ort überflüssig machen kann.

Der Tropfen Flüssigstickstoff – speziell für Leichtgewichte von großem Vorteil:

Ebenfalls machbar: die Einbringung eines Tropfens Flüssigstickstoffs in den Kopfraum von befüllten Kunststoff-Flaschen. Diese Vorgehensweise ist vor allem bei besonders leichtgewichtigen Kunststoff-Flaschen empfehlenswert. Hintergrund: Durch die Zugabe von Flüssigstickstoff baut sich ein Druck innerhalb der Kunststoff-Flaschen auf, der für höhere Flaschenstabilität und damit verbunden für die einfachere weitere Verarbeitung von Kunststoff-Flaschen beispielsweise im Bereich der Etikettierung, der Palettierung aber auch beim Transport sorgt. Zusätzlicher positiver Aspekt dieses Verfahrens: Es bewirkt die Verdrängung von Sauerstoff im Kopfraum der Kunststoff-Flaschen.

Das „Neck-Umbaupaket“

Des Weiteren ist ein „Neck-Umbaupaket“ in Planung. Ob die in der aseptischen Welt klassische Kunststoff-Flasche mit 38er Neck oder die Kunststoff-Flasche mit 28er Neck zur Verarbeitung anstehen – alles ist bei der Entscheidung für das „Neck-Umbaupaket“ bei zügigen Umrüstzeiten machbar. Ebenso denkbar: die Etablierung von zwei Sterilisationseinheiten mit integrierter Weiche für unterschiedliche Verschluss-Varianten. In diesem Fall geschieht die Umschaltung zwischen variierenden Verschlüssen einfach per Knopfdruck.

Auf Wunsch auch im Block mit der Streckblasmaschine

Innerhalb des Innosept Asbofill ASR-Programms ist künftig auch eine Blockversion mit der Streckblasmaschine InnoPET Blomax Serie IV vorgesehen. Die Entscheidung für oder gegen ein Blocksystem ist abhängig von den zu verarbeitenden Produkten sowie den jeweiligen Produktionsbedingungen. Bei der Blockversion wird die Luftförderstrecke durch ein Transfermodul ersetzt, welches Streckblasmaschine und aseptische Rundläufermaschine miteinander verbindet. Neben dem Plus eines verringerten Platzbedarfs durch Wegfall von Lufttransporteur-Strecken liegen Vorteile hier in einer noch schonenderen Behandlung der Flaschen. Staudruck – wie er beim Lufttransport von Kunststoff-Flaschen durchaus vorkommt – ist kein Thema. Das vereinfacht insbesondere die Verarbeitung von leichtgewichtigen Kunststoff-Flaschen. Ob ein Blocksystem geeignet ist, hängt von den jeweiligen Produktionsbedingungen ab und muss für jeden Einzelfall gründlich geprüft werden. KHS unterstützt hierbei.

Vorgegebene Reinigungszyklen

Um für die Innosept Asbofill ASR stets höchste mikrobiologische Sicherheit zu ermöglichen, ist der regelmäßig notwendige Reinigungsprozess voll automatisiert. Ebenso wie bei Lineartechnik praktiziert, erfährt die Aseptikzone vor der Produktion eine materialschonende Schaum-/Gelreinigung. Jede einzelne Stelle innerhalb des Sterilbereichs wird zuverlässig erreicht. Nach dem Ausspülen des Reinigungsmittels und der Austrockung wird die Sterilisation der Aseptikzone mittels H2O2 realisiert. Mit Einführung der Innosept Asbofill ASR sind auch in der Rundläufertechnik regelmäßige Zwischenreinigungen nicht mehr notwendig.

Umfassende Mitarbeiterschulung gehört dazu

Bei aseptischer Abfüllung muss sich jeder Einzelne konsequent an vorgegebene Verhaltensregeln halten. Um dieses Bewusstsein zu schärfen, schult KHS alle Personen, die Berührungspunkte mit der Anlage haben. Bis hin zur Führungsebene, deren Aufgabenbereich vor allem bei der kontinuierlichen Mitarbeitermotivation in Bezug auf Hygienemaßnahmen liegt. KHS verfolgt die gezielte Strategie, Mitarbeiter bereits in einem sehr frühen Stadium mit aseptischen Lösungen vertraut zu machen. Die für die Anlage Verantwortlichen sind in der Regel schon bei der Endmontage des Systems im Werk komplett eingebunden. Eine Grundschulung zur Mikrobiologie findet dort ebenso statt wie die Vermittlung von Know-how zu einzelnen Baugruppen und zur Bedienung der Maschine. Dadurch entsteht ein Gefühl für die Anlage und das Verständnis für die aseptische Welt. Idealerweise sind Bediener auch beim Aufbau und der Inbetriebnahme von aseptischen Lösungen mit dabei. Nach Produktionsstart begleitet KHS generell über mehrere Tage hinweg weiter und macht das Bedienpersonal final fit für die aseptische Linie.

Für jede Anwendung das passende Konzept

Fazit: Ergänzt durch die neue aseptische Rundläufer-Technik Innosept Asbofill ASR bietet KHS der Getränkebranche nun als einziger Hersteller ein aus Maschinen in Linear- und Rundläufermbauweise bestehendes Komplett-Programm für die aseptische Abfüllung. Für jede Anwendung das passende Konzept – so lautet hier die Devise. Besonders vorteilhaft ist es, dass sowohl bei Linear- als auch bei Rundläufer-Technik bewährte Verfahren und Komponenten zum Einsatz gelangen, welche die notwendige hygienische Sicherheit in jeder Hinsicht gewährleisten. Der einfachste Weg zu hoher Sicherheit und Wirtschaftlichkeit führt über eine optimal auf die Produktionssituation abgestimmte Systemauswahl – im Innosept Asbofill Portfolio findet sich immer die richtige Lösung.