Umsetzung innovativer Technologien aus Tradition

Pilotprojekt „Liquid Efficiency Spraying System (LESS)“ bei der Warsteiner Brauerei realisiert

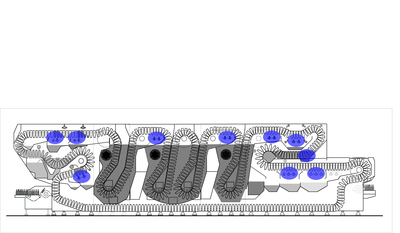

Knut Soltau* Rüdiger Preuß** Seit jeher steht die Warsteiner Brauerei für die Umsetzung von neuen Ideen. Neue Ideen, die Zukunft nicht dem Zufall überlassen. Neue Ideen, die auch bei der Umsetzung innovativer Technologien greifen. Bekannt ist die Warsteiner Brauerei nicht nur dafür, dass hier hochmoderne Abfüll- und Verpackungstechnik zum Einsatz gelangt, sondern auch was den äußerst schonenden Umgang mit Ressourcen angeht. Wen wundert es angesichts dieser Tatsachen, dass sich das Unternehmen gegenüber technischen Lösungen, die Einsparmöglichkeiten bei Wasser und Energie bieten, äußerst aufgeschlossen zeigt. So investierte die Warsteiner Brauerei erst kürzlich in das neu entwickelte und zum Patent angemeldete KHS Liquid Efficiency Spraying System (LESS) und agiert damit als ein Vorreiter innerhalb der Brau- und Getränkebranche. Das LESS lässt sich in KHS-Flaschenreinigungsmaschinen integrieren und ist dazu in der Lage, den innerhalb der Maschine notwendigen Energiebedarf der Pumpen deutlich zu reduzieren. Für die Warsteiner Brauerei erfolgte die Einbindung des LESS in eine vor kurzem installierte Doppelend-Flaschenreinigungsmaschine Innoclean DM, deren Reinigungsleistung bei 66.000 0,33-l-Flaschen/h liegt. Diese Doppelend-Flaschenreinigungsmaschine verfügt neben dem LESS über weitere innovative Features, die eine hohe Ressourcenschonung in sich tragen. So zum Beispiel über ein spezielles Aufgabeteil-Konzept, den Energiesparträger, ein zweifaches Rekuperationsverfahren sowie über eine Anbindung an eine Biervorwärmung mittels Therm-Verfahren. Fokus dieses Artikels ist es, Vorteile, die das KHS-LESS der Warsteiner Brauerei bietet, genauer zu beleuchten. Unter anderem geht es um eine Betrachtung der allein durch das LESS erreichten Energieeinsparung in der KHS-Flaschenreinigungsmaschine. * Produktmanagement, Competence Center Reinigungsmaschinen undPasteure, KHS GmbH, Dortmund, Tel. 02 31/5 69-18 87

**Bereich Entwicklung, Competence Center Reinigungsmaschinen und

Pasteure, KHS GmbH, Dortmund, Tel. 02 31/5 69-11 91 Auslegung der Flaschenreinigungsmaschine stets mit Überkapazität Vergleicht man die Nennleistung, auf welche einzelne Maschinen einer Abfüll- und Verpackungslinie ausgelegt sind, fällt auf, dass die Flaschenreinigungsmaschine stets über eine gewisse Überkapazität verfügt. Grund: Die optimale Versorgung des Füllers, der Leitmaschine innerhalb der

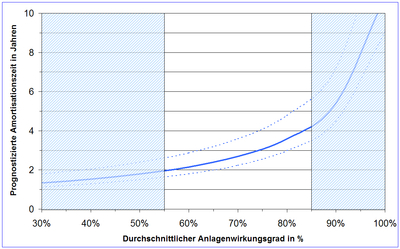

Linie, muss gewährleistet sein. Was bedeutet, dass eine Flaschenreinigungsmaschine in einer Anlage ohne Anlagenregelung immer wieder Stopps einlegt, die allein in ihrer hohen Nennleistung begründet sind. Zu diesen Stopps kommen – das zeigt die Praxis – in der Regel weitere Stillstandszeiten, die beispielsweise durch Produktwechsel oder auch Versorgungsengpässe an vor- bzw. nachgeordneten Maschinen entstehen können. Besonders hoch ist der Zeitanteil der anlagenbedingten Stopps in Abfüll- und Verpackungslinien, in denen mehrere Flaschensorten zur Verarbeitung anstehen, da dort häufige Produktwechsel und damit verbundene Leerfahrzeiten stattfinden. Die Situation vor LESS Die Situation bei der Warsteiner Brauerei gestaltete sich vor Integration des LESS in die Flaschenreinigungsmaschine ganz so wie bei vielen anderen Brauereien und Getränkeunternehmen auch. Bei anlagenbedingten Stillstandszeiten liefen Pumpensysteme gleichbleibend weiter. Grund: Ein Abschalten und erneutes Anfahren der Pumpen hat Zeitverluste bei einem Produktionsstart zur Folge, was auf Kosten der Anlageneffizienz geht. Gleichzeitig entsteht bei einem Anfahren der Pumpen nach Stillstandszeiten ein besonders hoher Stromverbrauch. Und – der wohl wesentlichste Punkt: Bei einem Abschalten von Pumpen ist die Feuchthaltung der Flaschen nicht in vollem Umfang gegeben, es kann zu Belagbildungen auf den gereinigten Flaschen kommen. Generell sind in jeder Flaschenreinigungsmaschine eine hohe Anzahl an Spritzpumpen installiert, die vor allem eines benötigen: jede Menge Energie. Vor diesem Hintergrund suchte KHS nach Möglichkeiten, den Energieverbrauch der Pumpen während Stillstandszeiten in der Flaschenreinigungsmaschine zu reduzieren und die mit einer Abschaltung der Pumpen verbundenen Nachteile gleichzeitig zu eliminieren. Mit dem LESS ist genau das gelungen. Vorteile des LESS Das zum Patent angemeldete LESS realisiert eine Stand-by-Schaltung und damit verbunden die Regulierung der Frequenz der Pumpen während Anlagenstillständen auf das für die Aufrechterhaltung der hohen Reinigungsqualität notwendige Minimum. Eine geregelte Feuchthaltung der Flaschen findet hier statt. Die rasche Betriebsaufnahme ist bei Einsatz dieses Systems gegeben. Individuell für jede einzelne Pumpe berechnet: die machbare Reduzierung des Pumpenbetriebs bei Stillstandszeiten Vor Einbringung des LESS in die Flaschenreinigungsmaschine gilt es, für jede einzelne Pumpe separat zu ermitteln, wie weit sich deren Leistung reduzieren lässt. Es erfolgt dabei eine Betrachtung sämtlicher Aspekte, die mit der jeweiligen Pumpenleistung zusammenhängen. Beispielsweise kann es sich dabei um die Gestaltung der Rohre oder um die von dem Prozess der Flaschenreinigung an einer bestimmten Stelle vorgegebenen Erfordernisse handeln. Auf Basis erhobener Fakten wird der optimale Wert zur Reduzierung der jeweiligen Pumpenleistung während Stillstandszeiten der Flaschenreinigungsmaschine errechnet. Das LESS erfährt die entsprechende Konfigurierung und gibt feste Vorgaben zu Sollwerten an die mit den Pumpen in Verbindung stehenden Frequenzumrichter weiter. Im Stillstandsfall verhalten sich die Pumpen automatisch genauso wie von dem System vorgegeben. Dies gilt über die gesamte Lebensdauer der Flaschenreinigungsmaschine hinweg. Bei Einbringung des LESS in Neumaschinen zeigt die bildliche Darstellung am Monitor einzelne Pumpenzustände transparent auf (siehe Abbildung 2). So lassen sich Daten wie Energieverbrauch, Energieeinsparung, Pumpenlaufstunden, Fehlermeldungen und vieles mehr jederzeit übersichtlich anzeigen. Eine Anbindung des LESS an ein Anlageninformationssystem ist machbar. Energieeinsparmöglichkeiten… Wie beschrieben erfolgte bei der Warsteiner Brauerei vor der Einbringung des LESS in die Innoclean DM eine exakte Ermittlung dazu, welche Leistungen im Betrieb und in Stoppsituationen für einzelne Pumpen realisierbar sind. Bei der Warsteiner-Flaschenreinigungsmaschine sind 10 Pumpen an das LESS angeschlossen. Deren Leistung im Betrieb liegt bei rund 76 Kilowatt, im Maschinenstillstandsfall bei knapp 17 Kilowatt. Das bedeutet während Stillstandszeiten ein durchschnittliches Einsparpotenzial von ca. 78 Prozent. Betrachtet man einzelne Pumpenwerte, weichen Betriebs- und Stillstandsleistungen sowie prozentuale Einsparungen teilweise stark voneinander ab. …und konkret realisierte Energieeinsparungen durch Integration des LESS in die Innoclean DM der Warsteiner Brauerei So weit zu theoretischen Werten, die Einsparmöglichkeiten bei der Doppelend-Flaschenreinigungsmaschine der Warsteiner Brauerei aufzeigen. Was allein zählt ist letztendlich jedoch immer, wie sich Werte im Praxisbetrieb darstellen. Um äußerst exakte Werte zu mit dem LESS verbundenen Einsparungen zu gewinnen, wurde für die Aufnahme der Pumpen-Ist-Situation bei der Warsteiner-Flaschenreinigungsmaschine ein langer Betrachtungszeitraum über 72 Produktionstage gewählt. Es ergab sich ein tatsächlicher Energieverbrauch von ca. 84.000 Kilowattstunden. Dem gegenüber steht ein Wert von etwa 129.000 Kilowattstunden, der ohne Pumpen-Absenkbetrieb erreicht worden wäre. Alles in allem ergibt dies eine Einsparung von rund 45.000 Kilowattstunden (prozentual ausgedrückt von knapp 35 Prozent). Was zum einen die hohe Umweltfreundlichkeit des Systems demonstriert, zum anderen eine satte Kostenreduzierung mit in sich trägt. Kalkuliert man mit einem Preis von 0,12 Euro pro Kilowattstunde Strom, ergibt sich für den Betrachtungszeitraum eine Ersparnis von ca. 5.400 Euro. Auf das Jahr gerechnet wären es ca. 15.600 Euro – ausgehend von einer Maschinenlaufzeit von ca. 5.000 Stunden/Jahr. Der hohen Warsteiner-Umweltorientierung Rechnung getragen Ulrich Brendel, Technischer Direktor der Warsteiner Brauerei: „Aus unserer Sicht stellt die durch das LESS realisierte Energie- und Kosteneinsparung eine Leistung dar, die unserem Anspruch auf Ressourcenschonung und Umweltverträglichkeit Rechnung trägt. Unsere Erwartungen an das System hinsichtlich der Reduzierung des Stromverbrauchs wurden voll erfüllt.“ Bereits im Vorfeld der Investition lassen sich Einsparpotenziale abschätzen Für Unternehmen, die eine Integration des LESS in ihre vorhandene oder neu anzuschaffende Flaschenreinigungsmaschine planen, lassen sich Einsparpotenziale anhand des Linien-Wirkungsgrades bereits im Vorfeld der Investition in etwa abschätzen. Üblicherweise kann von einer Reduzierung des Energieverbrauchs der an LESS angeschlossenen Pumpen von mindestens 25 Prozent ausgegangen werden. Schließlich lässt sich anhand von prognostizierten Energieeinsparungen berechnen, wie lange es im Falle einer Investition in das LESS in etwa dauert, bis sich die Investition amortisiert. Betrachtet man die durch das LESS entstehenden Kosten, sind für eine Umrüstung bestehender Flaschenreinigungstechnik je nach Maschinentyp und Pumpenleistung zwischen 25.000 bis 50.000 Euro anzusetzen, während für eine Integration des LESS in neue Flaschenreinigungstechnik aufgrund des geringeren zusätzlichen Montageaufwands ca. 20.000 bis 40.000 Euro an Kosten anfallen. Im Anschluss an die Amortisationszeit jede Menge Geld gespart Bei Betrachtung des „Warsteiner-Falles“ beträgt die Amortisationszeit für die LESS-Nachrüstung – bislang ermittelte Werte zugrunde gelegt – weniger als drei Jahre. Im Anschluss an diese Zeitspanne reduziert das System auch „unter dem Strich“ die Kosten. Generell verfügen Flaschenreinigungsmaschinen über eine hohe Lebensdauer. Ein 20jähriger Einsatz ist durchaus üblich. Für den Warsteiner-Fall würde das eine Kostenreduktion von um die 15.000 Euro/Jahr über 17 Jahre bedeuten. In der Gesamtheit wären das Ersparnisse von satten 255.000 Euro. Steigen Strompreise, fällt die Einsparung sogar noch höher aus. Qualität im Mittelpunkt „Für uns war es wichtig“, so Brendel, „dass in diesem Prozess keine Einschränkungen bei der Reinigungsqualität entstehen. Das allein setzt unser Qualitätsanspruch voraus. Die von KHS angebotene technische Lösung unterstützt uns in dem Betreben, Effizienz bei gleich bleibender Funktionalität und Qualität zu steigern.“ Betrachtet man die Entwicklung der Warsteiner Brauerei wird deutlich, wie stark der Qualitätsgedanke in dem Unternehmen verankert ist. Gegründet wurde die Warsteiner Brauerei im Jahr 1753. Seit den 1960er Jahren zählt sie zu Deutschlands größten Brauereien. Ihr Flaggschiff ist die Marke WARSTEINER Premium Verum, die deutschlandweit zu den beliebtesten Biermarken zählt. Darüber hinaus gehören die Biermischgetränke WARSTEINER Premium Orange, Lemon und Cola, WARSTEINER Premium Radler sowie WARSTEINER Premium Alkoholfrei zum Produkt-Portfolio. Neben der Warsteiner Brauerei zählen zur Warsteiner Gruppe die Paderborner Brauerei Haus Cramer GmbH & Co. KG (Paderborner, Isenbeck, Weissenburg), die Herforder Brauerei (u. a. Herforder Pils) sowie Beteiligungen an der König Ludwig GmbH & Co. KG Schlossbrauerei Kaltenberg (König Ludwig Dunkel, König Ludwig Weissbier, König Ludwig Hell), der Frankeheim Brauerei (Frankenheim Alt) und an weiteren Brauereien im Ausland. Mittlerweile vertreibt die Warsteiner Gruppe ihre Produkte in über 60 Ländern der Welt. Alle deutschen Brauereistandorte erfüllen seit 2009 die ISO-Norm 22000 und verfügen somit über ein einheitliches, weltweit anerkanntes Managementsystem für Lebensmittelsicherheit. Zudem wurden die sechs Brauereien der Gruppe in diesem Jahr Überprüfungsaudits unterzogen und erfolgreich auf den Revisionsstand ISO 9001:2008 umgestellt. Warsteiner-Flaschenreinigungsmaschine mit zahlreichen weiteren qualitativen sowie Wasser und Energie sparenden Extras Vor diesem Hintergrund wird deutlich, warum sich die Warsteiner Brauerei für die Integration des LESS in ihre KHS-Flaschenreinigungstechnik entschieden hat. Denn für einwandfreie hygienische Verhältnisse spricht beispielsweise auch die Wahl der Doppelend-Reinigungsmaschine Innoclean DM, erfolgt hier doch eine räumliche Trennung von Schmutz- und Reinflaschen. Weiterer Vorteil der Doppelend-Reinigungstechnik: die Anordnung mehrerer Laugebäder hintereinander. In den einzelnen Laugebädern können unterschiedliche Laugekonzentrationen bzw. Laugetemperaturen gefahren werden. So lässt es sich bei der Flaschenreinigung durch Doppelend-Maschinen erreichen, dass die Laugequalität von Bad zu Bad zunimmt. Ein nochmaliges Plus von Doppelend-Maschinen betrifft den bei jedem Tauchbad zum Tragen kommenden mechanischen Effekt des Füllens, Tauchens, Entleerens und des Spritzens, welcher die Reinigungswirkung insgesamt gesehen noch verstärkt. Die Innoclean DM der Warsteiner Brauerei verfügt über ein KHS-High-Tech-Aufgabeteil. Auf die Resteentleerung folgt hier die intensive Vorreinigung. Zwei rotierende Rohre führen mit Hochdruck eine Innenspritzung der Flaschen durch. Das beinhaltet eine perfekte Austragung von groben Schmutzresten, was schließlich die Standzeit der Lauge in den Laugebädern erhöht. Der weitere Weg führt die zu reinigenden Flaschen durch eine dreistufige Vorwärmung mit einem Tauchbad und zwei Spritzzonen, bevor sie zur Hauptreinigung in drei nach geordnete Laugebäder kommen. Innerhalb der Innoclean DM sorgt das Rekuperationsverfahren gleichermaßen für die Einsparung von Frischwasser und von Wärmeenergie. Hierbei wird Wärme von der ersten Spritzzone nach den Laugebädern in die letzte Vorwärmzone vor den Laugebädern übertragen. Da die Flaschenreinigungsmaschine bei der Warsteiner Brauerei über drei Laugebäder verfügt, kann eine weitere Rekuperation zwischen Lauge 1 und Lauge 3 stattfinden. Ein zusätzlicher Aspekt der Wärme- und Energieeinsparung liegt im Einsatz des Therm-Verfahrens zur Biervorwärmung. Während Zonenwasser der Flaschenreinigungsmaschine hier gekühlt wird, erfährt abzufüllendes Bier vor dem Füller gleichzeitig eine Anwärmung. Ebenfalls ein Punkt, der für Wasser- und Energieeinsparung steht: der Einsatz des KHS-Energiesparträgers. Hier bedeutet weniger Trägermasse reduzierte Wärme- und Laugeverschleppung. Innovation aus Tradition – ein Motto, das für Zukunft steht und für die Zukunft gilt Brendel: „Mit dem gezielt niedrig gehaltenen Wasser- und Energieverbrauch in unserer Flaschenreinigungsmaschine sind wir sehr zufrieden. Unser Wasserverbrauch beträgt pro Flasche um die 120 Milliliter – bei voller Aufrechterhaltung der Reinigungsqualität. Neben diesem wirtschaftlichen Nutzen spielt für uns auch der Umweltaspekt dieser Maßnahme eine wesentliche Rolle – zur Verbesserung unserer Nachhaltigkeitsbilanz.“