KHS Corpoplast setzt auf noch mehr Nachhaltigkeit und Kostenreduzierung

Airback Plus realisiert die bis zu 40prozentige Drucklufteinsparung

Frank Haesendonckx*Mit der InnoPET Blomax Serie IV präsentierte KHS Corpoplast vor wenigen Jahren eine Streckblasmaschinen-Generation, die im Markt von Beginn an Zeichen setzte. Hohe Standzeit der Mechanik, geringer Energie- und Druckluftverbrauch, beste Prozess-Stabilität und herausragende Verfügbarkeit sind die Highlights. Mit diesen in der Branche hoch anerkannten Vorteilen direkt verbunden: eine besonders nachhaltige und kostengünstige Produktion von PET-Flaschen. KHS Corpoplast hat es sich als Ziel gesetzt, die Technologie immer weiter zum unmittelbaren Nutzen der Kunden auszubauen. Jüngste Neuentwicklung, die für die Streckblasmaschinen-Generation InnoPET Blomax Serie IV ein nochmaliges Plus an Nachhaltigkeit und weniger Kosten bedeutet: Airback Plus. Mit Hilfe dieses Systems lässt sich nun deutlich mehr Druckluft aus dem Streckblasprozess wieder verwenden als bislang möglich. Da durch Einsatz von Airback Plus weniger Druckluft zu produzieren ist, ergeben sich zu der hiermit verbundenen Kostenreduzierung auch verminderte Investitionskosten für einen Kompressor und es fallen deutlich weniger Wartungs- und Ersatzteilkosten an.

Reduzierter Druckluftverbrauch bei der InnoPET Blomax Serie IV

Bereits vor Airback Plus stand KHS Corpoplast in Hinblick auf den Verbrauch an Druckluft beim Streckblasvorgang an herausragender Position. So wurde der Druckluftverbrauch bei der InnoPET Blomax Serie IV gegenüber der Vorgänger-Generation unter anderem durch die gezielte Umgestaltung des Ventilblocks nochmals verringert. Je nach Flaschenvolumen ergibt sich hierdurch eine vergleichsweise fünf bis 15prozentige Einsparung an Druckluft. Das Totraum-Volumen (Volumen an Luft, das auf Hochdruck gebracht wird, jedoch nicht dazu verhilft, die PET-Flasche zu formen) wurde gleichzeitig um 25 bis 30 Prozent reduziert. Für einen reduzierten Druckluftverbrauch sorgt auch die Anwendung des Bottles & Shapes-Programms, Mit Bottles & Shapes entwickelt KHS Corpoplast genau die PET-Flasche, die den Spezifikationen des Kunden entspricht – vom Preformdesign bis zum Test auf der Maschine.

* Leiter Vertrieb und Technologie, KHS Corpoplast GmbH, Hamburg

Mit dem Preformdesign wird einerseits gewährleistet, dass exakt die gewünschte Flaschenform entsteht und andererseits sichergestellt, dass sich Material sowie Energie- und Druckluftverbrauch so weit wie möglich mindern lassen. Berücksichtigt werden bei Entwicklungsaktivitäten neben der gewählten Abfülltechnologie für die entstehende Flasche sämtliche sonstigen Anforderungen, denen diese innerhalb des Abfüll- und Verpackungsprozesses sowie am Point of Sale und beim Konsumenten zu genügen hat. Durch verringerte Druckluftverluste, den gezielten Einsatz von Bottles & Shapes aber auch durch die Verwendung von weiterentwickelten PET-Materialien für den Streckblasprozess, ist der Druckluftverbrauch für die PET-Flaschenherstellung in InnoPET Blomax Serie IV-Maschinen generell optimiert. So lassen sich hier bereits Flaschen ab einer Druckbeaufschlagung von 28 bar produzieren.

Bislang 10 Prozent der Druckluftmenge im Streckblasprozess wiederverwendet...

Ein minimaler Druckluftverbrauch pro Flasche – das ist die eine Seite der Medaille. Auf der anderen Seite geht es darum, so viel von der bereits verwendeten Druckluft wie nur möglich wiederzuverwenden und damit die innerhalb der Streckblasmaschine benötigte Druckluftmenge nochmals zu reduzieren. Bislang wurde KHS Corpoplast dieser Marktanforderung mit den Systemen Airback I und Airback II gerecht.

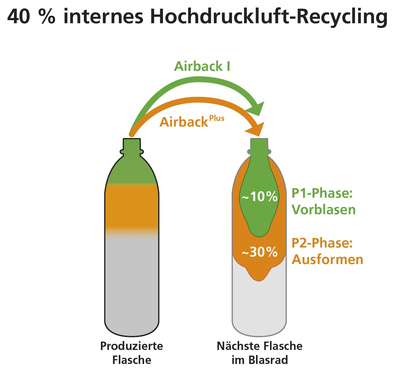

Üblicherweise folgt beim Streckblasprozess auf die bei geringem Blasdruck stattfindende Vorblasphase (PI-Phase) das Aufblasen der Flasche unter Hochdruck (PII-Phase). Im Anschluss daran geschieht der Druckabbau. Bei Airback I wird ein Teil der in einer soeben neu produzierten Flasche vorhandenen Menge an Druckluft einer im Blasradzentrum positionierten Ringleitung zugeführt. Von dort aus gelangt die Druckluft direkt zum nächsten aufzublasenden Preform. Der Prozess des Vorblasens findet folglich mit vorhandener Druckluft statt. Einsparen lässt sich allein durch Airback I etwa 10 Prozent der Druckluftmenge im Streckblasprozess.

...und die 20prozentige Energieeinsparung bei der Druckluftaufbereitung erreicht

Bei Airback II gelangt im Anschluss an den Airback I-Prozess ein weiterer Anteil der in der bereits fertig gestellten Flasche vorhandenen Druckluft in eine zweite Ringleitung. Sie befördert die Druckluft über einen Drehverteiler aus der Streckblasmaschine heraus und bringt sie direkt in den Kompressor ein. Hintergrund: Der Kompressor nutzt ihre Energie für die Aufbereitung von Luft für die Hochdruckphase (PII-Phase) auf 28 bis 40 bar gleich mit. Möglich ist mit Hilfe von Airback II eine bis zu 20prozentige Senkung des Energieverbrauchs innerhalb des Prozesses.

Airback Plus ermöglicht bis zu 40prozentige Druckluftreduzierung

Nach Airback II kommt nun die Neuentwicklung Airback Plus. Hier geht es nicht länger um eine Energiereduzierung im Kompressor, sondern um eine weitere direkte Verminderung des Druckluftverbrauchs. Prinzip: Die im Anschluss an den Airback I-Prozess innerhalb der neu produzierten Flasche befindliche und noch zu verwendende Druckluft wird gesammelt und der bereits vorgeblasenen Flasche wird Druckluft mit einem über dem Vorblasdruck liegendem Druckniveau (Zwischendruckstufe) zur Verfügung gestellt. Bei Airback Plus entfällt folglich der Drehverteiler. Eine verminderte Komplexität ist gegeben. Was gleichzeitig den geringeren Wartungs- und Ersatzteilbedarf mit in sich trägt. Zudem werden durch die bei Airback Plus realisierte direkte Überführung von Druckluft in die Flasche bis zu 30 Prozent an Druckluft eingespart. Für die Verwendung von Airback I in Kombination mit Airback Plus bedeutet das die bis zu 40prozentige Reduzierung des Druckluftverbrauchs.

Integration der Sterilfiltration ist machbar

Vor einer Luftrückspeisung generell möglich: deren Aufbereitung mittels Sterilfilter. Angesagt ist diese Maßnahme immer dann, wenn saubere Umgebungsluft im Betrieb nicht gewährleistet werden kann. Das Filtern hat einen gewissen Druckverlust zur Folge. Die Einsparung an Druckluft liegt in diesem Fall bei bis zu 35 Prozent.

Zum Plus an Nachhaltigkeit kommen eindrucksvolle Kostensenkungen – beispielhafte Berechnung verdeutlicht mögliches Einsparpotenzial

Folgendes Beispiel verdeutlicht, welche hohen Kostenreduzierungen sich bei Verwendung von Airback I und Airback Plus erzielen lassen: Ein Getränkebetrieb produziert auf seiner Streckblasmaschine InnoPET Blomax Serie IV Typ 16 S, die über 16 Blasstationen verfügt, 35.200 1,5-l-PET-Flaschen/h (pro Kavität 2.200 Flaschen). Der Blasdruck für die herzustellenden Flaschen beträgt 28 bar. Unter genannten Voraussetzungen liegt der übliche Luftverbrauch bei 1.680 Kubikmeter stündlich. Rechnet man mit einer Drucklufteinsparung von nur 36 Prozent, ergibt sich ein um etwa 600 Kubikmeter/h verminderter Luftverbrauch. Das bedeutet: Pro Stunde sind 600 Kubikmeter weniger Luft vom Kompressor auf Hochdruck zu bringen. Bei angenommenen 0,2 KWh Energieverbrauch für einen Kubikmeter Luft, lassen sich stündlich folglich 121 KWh einsparen. Kalkuliert man mit 5.000 Produktionsstunden jährlich, beträgt die Reduktion insgesamt gesehen 605.000 KWh. Bei einem Preis von 0,1 Euro je Kilowattstunde ergibt sich eine Kostenreduzierung über 60.500 Euro. Noch interessanter würde sich diese Einsparung bei der Herstellung von kleineren Flaschenvarianten darstellen. Denn generell gilt: Je kleiner die Flasche, umso größer auch die Wahrscheinlichkeit, die 40prozentige Drucklufteinsparung zu erreichen.

Gezielte Investitionskostensenkung beim Kompressor

Dazu kommt – und das ist ein weiterer ganz entscheidender Faktor: Bedingt durch die deutliche Verminderung der für den Streckblasprozess notwendigen Kompressorleistung darf der Kompressor kleiner gebaut sein als bislang möglich. Kompressoren stehen stets in Standardgrößen zur Verfügung. So kann es im genannten Beispielsfall statt der Kompressorvariante, deren Leistung bis zu 2.100 m3/h beträgt, die Kompressorgröße, die bis zu 1.320 m3/h produziert, sein. Eine Investitionskostenreduzierung von etwa 70.000 Euro ist in diesem Fall gegeben. Und: Jährliche laufende Kosteneinsparungen, die aus dem verringerten Ersatzteilbedarf und aus verminderten Wartungskosten heraus entstehen, sind zudem mit um die 4.000 Euro anzusetzen.

Die nachträgliche Integration ist machbar

Airback Plus ist nicht nur bei der Neuinvestition in KHS Corpoplast- Streckblasmaschinen integrierbar. Das System lässt sich auch nachträglich in vorhandene Streckblasmaschinen InnoPET Blomax Serie IV und InnoPET Blomax Serie III einbauen. Der Return on Invest beträgt maximal 1,5 Jahre. Da für Airback Plus kein zusätzlicher Drehverteiler benötigt wird, handelt es sich um eine zügig zu realisierende Nachrüstung, die etwa einen Tag in Anspruch nimmt. Neben der Einbringung einer neuen Ringleitung findet eine Anpassung der Ventile und der Ventilschaltung an neue Gegebenheiten statt. Im Anschluss an die Umrüstung realisiert die Maschine mit Vor- Zwischen- und Hochdruckstufe drei unterschiedliche Druckphasen bei der Flaschenherstellung. Besonders effizient gestaltet sich die nachträgliche Entscheidung für Airback Plus, wenn sie mit einem Austausch des Kompressors zusammenfällt. In einem solchen Fall profitiert das jeweilige Unternehmen nicht nur von einer Drucklufteinsparung und der damit verbundenen Energie- und Kostenreduzierung, sondern auch von den mit einem kleineren Kompressor verbundenen bereits aufgeführten Pluspunkten.

Hervorragende Flaschenqualität

Ob integriert in die Neuinvestition oder nachgerüstet – mit Airback Plus ist eine identische Flaschenqualität sichergestellt wie sie bei traditioneller Druckluftaufbereitung gegeben ist. Erhalten bleibt auch die Leistung der Streckblasmaschine, die für die InnoPET Blomax Serie IV pro Kavität bei bis zu 2.250 Flaschen/h liegt.

Bei Energie-Kontingentierung ein Muss

Von hoher Bedeutung dürfte der Einsatz von Airback Plus künftig in Ländern sein, in denen die täglich zur Verfügung gestellte Energiemenge kontingentiert ist. Beispielsweise findet eine solche Kontingentierung bereits in einigen asiatischen und arabischen Ländern statt. Hier verhilft dieses System unter anderem mit zu einer stabileren Produktion und der gesteigerten Produktionsleistung.

Weitere Neuheiten bereits „in der Pipeline“

Fazit: Mit der Bereitstellung von Airback Plus ist KHS Corpoplast ein weiterer wesentlicher Schritt in Richtung Nachhaltigkeit und Produktionskostensenkung perfekt gelungen. Erste Praxiserfahrungen mit dem System bestätigen das eindrucksvoll.