Noch mehr Nachhaltigkeit, Betriebskostenreduzierung und Platzersparnis

Neues KHS-Ultra-Clean-Konzept mit integrierter Mini-Hygiene-Einhausung bietet zahlreiche Vorteile

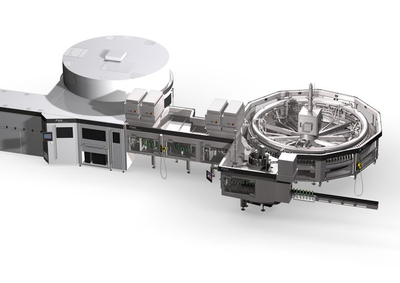

Mit einem neu konzipierten Ultra-Clean-Konzept kommt KHS der Getränkebranche in vollem Umfang entgegen. Hier überzeugen Kriterien wie erhöhte Nachhaltigkeit, Flexibilität, Kostenreduzierung und Platzeinsparung bei gleichzeitiger höchster mikrobiologischer Sicherheit.Die neue Lösung setzt eine Blockung der Streckblasmaschine InnoPET Blomax Serie IV mit dem Füller-Verschließer-System voraus. Das Füller-Verschließer-System ist dabei generell in eine so genannte Mini-Hygiene-Einhausung integriert. Besonderheit hier: Die Mini-Hygiene-Einhausung ist im Gegensatz zu klassischen Glas-Hygiene-Einhausungen im Bodenbereich geschlossen und somit von sämtlichen Außeneinflüssen perfekt abgegrenzt. Wie ihre Bezeichnung verrät, benötigt sie besonders wenig an Fläche. Im Vergleich zu bislang üblichen Hygiene-Isolatoren beträgt die Platzeinsparung ca. 40 Prozent. Zudem ergibt sich ein um etwa 20 Prozent verringerter Reinigungsmittel- und Sterilluftverbrauch.

Maßnahmen, die den für die Ultra-Clean-Abfüllung vorgesehenen sensiblen Getränken wie beispielsweise Fruchtschorlen, leicht karbonisierten Wellness- und Sportgetränken, Fruchtsäften mit Konservierungsmitteln oder alkoholfreiem Bier Rechnung tragen, beginnen bereits in der Streckblasmaschine. Hier ist der Ofenbereich mit einem Sterilkammer-Modul ausgestattet, in dem eine separate neu entwickelte Preformsterilisation stattfindet. Eine Sterilluftschleuse trennt die Sterilkammer an der Eintritt- sowie an der Austrittseite der Preforms zuverlässig vom restlichen Ofenbereich. Während des gesamten Aufheiz- und Sterilisationsprozesses sind die Preforms von einem aktiven Dorn gehalten, der über seitliche Öffnungen verfügt. Über diese seitlichen Öffnungen gelangt innerhalb des Sterilkammer-Moduls ein Gemisch aus heißer Luft und Wasserstoffperoxid direkt in den Preformkörper. Sämtliche Innenflächen des Preforms werden ebenso zuverlässig sterilisiert wie die Preformmündung. Als abschließende Behandlung im Sterilkammer-Modul ist eine Überströmung des gesamten Preformkörpers mit Sterilluft vorgesehen.

Die Preformübergabe vom aktiven Dorn an ein Greifersystem und schließlich an die Blasstation geschieht nach Aufbringung des vorgesehenen Heizprofils innerhalb eines eingehausten Bereiches, in dem eine permanente nach unten gerichtete Sterilluftströmung herrscht. Das gleiche Prinzip wird bei der Entnahme der frisch geblasenen PET-Flaschen aus der Streckblasmaschine und deren Übergabe in die Transferstrecke zum Füller-Verschließer-System praktiziert. Zunächst durchfahren die PET-Flaschen innerhalb des Transferbereichs eine Sterilluftschleuse, die sicherstellt, dass der Trockenbereich der Blasmaschine vom Nassbereich konsequent getrennt ist. Als weiteren Schritt durchlaufen sie ein Kühlmodul. Die Neuheit in diesem Bereich: Zur Bodenkühlung wird mit Chlordioxid versetztes Wasser verwendet, das nicht nur kühlt, sondern zudem sterilisiert. In Verbindung mit der vorangegangenen Preformsterilisation, die sich vor allem auf das Flascheninnere, den Mündungsbereich und seitliche Flaschenflächen konzentriert, ist somit die perfekte Flaschensterilisation erreicht.

Oberhalb der eingehausten Transferstrecke befinden sich HEPA (High Efficiency Particulate Air)-Filter, die für eine ständige Sterilluftzufuhr sorgen. Ebenso wie der Transferbereich wird auch der Bereich der Mini-Hygiene-Einhausung permanent mit Sterilluft beaufschlagt, die im Füller- und Verschließerbereich bis hin zum Auslauf der Flaschen aus dem System parallel zur Flaschenführung strömt und schließlich in die Produktionshalle abgeleitet oder gezielt abgesaugt wird. In der Mini-Hygiene-Einhausung geschieht außerdem eine Luftabfuhr über Öffnungen im oberen und unteren Bereich der Aggregate, die sich durch Überlappungen von rotierendem Maschinenkarussell und statischen Baugruppen ergeben.

In die Mini-Hygiene-Einhausung sind im Bereich des Füllsystems ausschließlich die Flaschen, die Flaschengreifer und die Füllstutzen integriert, während Füllventile, Produktkessel, Elektronik und Steuerung außerhalb des Hygienebereichs angesiedelt sind. Außerhalb des Hygienebereichs liegen zudem die Servo-Antriebe der Verschließelemente. Installierte Reinigungsdüsen sind derart ausgerichtet, dass sie Transfersterne, Füllventile und Verschließelemente ebenso perfekt erreichen wie sämtliche Innenflächen. Die äußerst zuverlässige automatische Reinigung ist gegeben. Gespeist werden die Reinigungskreisläufe über ein neu entwickeltes KHS-Hygienecenter, in das unter anderem auch die Chlordioxid-Aufbereitungsanlage einbezogen ist.

Als Füllsystem kommt der Innofill DRV-UCF zum Einsatz, der nach dem Prinzip der Volumenfüllung mittels magnetisch induktiver Durchflussmessung wahlweise kohlensäurehaltige und stille Getränke abfüllt. Besonderheit hier: die Doppelansteuerung bestimmter Funktionen in den Füllventilen. Dadurch wird eine beachtliche Anzahl an Gasventilen mit pneumatischer und elektrischer Ansteuerung eingespart, was zur Reduzierung der Wartungs- und Instandhaltungskosten führt. Die individuelle Schaltbarkeit jedes einzelnen Füllventils bleibt dabei erhalten. So sind beispielsweise an einem Füller mit 140 Füllstellen statt 420 nur noch 280 Gassteuerventile erforderlich. Bei einer Abfüllung unter Inertgasatmosphäre (z. B. bei Einsatz von CO2) kann der Inertgasanteil in der vorgespannten Flasche je nach Sauerstoffempfindlichkeit der abzufüllenden Getränke frei eingestellt werden. Das reduziert CO2-Verbrauchskosten durch die Anpassung der Abfüllatmosphäre an die jeweiligen Bedürfnisse der Getränke. Als einziges Füllsystem kommt der Innofill DRV ohne separat gesteuerte Hubelemente zum Anpressen der Flaschenmündung am Füllventil aus. Zur Abdichtung der Flaschenmündung am Füllventil wird der Flascheninnendruck über einen aseptisch gestalteten Faltenbalg innerhalb des Füllventils auf den Neckringhalter übertragen. Beispielweise entfallen dadurch an einem 140-stelligen Füller weitere 140 Pneumatikzylinder mit den erforderlichen Elementen zur pneumatischen und elektrischen Ansteuerung. Gleichzeitig sind die Anpresskräfte sehr präzise. Ist der Fülldruck hoch, wird die Flasche mit dieser entsprechend hohen Kraft an das Füllventil angepresst, während bei einem niedrigeren Fülldruck die geringere Anpresskraft zum Tragen kommt. Auf diese Art und Weise erfolgt eine besonders schonende Behandlung der Kunststoff-Flasche. Zudem bewirkt die Anwendung dieses Verfahrens eine Reduzierung der Verschleißteile. Dadurch lassen sich Wartungsintervalle verlängern und eine erhöhte Effizienz des Füllsystems ist gegeben.

Werden stille Getränke abgefüllt, kann nach dem Füllprozess ein Tropfen Flüssigstickstoffs in den Kopfraum der Flaschen eingebracht werden, um die besonders hohe Flaschenstabilität zu erreichen. Als Verschließsystem ist der Schraubverschließer Innofill SV-ACF vorgesehen.

Gesteuert wird der neue InnoPET BloFill-Ultra-Clean-Block mit integrierter Mini-Hygiene-Einhausung, der bis zu 60.000 Kunststoff-Flaschen/h, deren Füllvolumen zwischen 0,1 und 3 Liter variieren darf verarbeitet, über das mehrfach preisgekrönte KHS-Bedienpanel HMI (red dot award & iF award).

KHS Microsite zur drinktec